¿Cómo cambiar el ciclo de mantenimiento de una turbina a gas utilizando nuevas tecnologías?

La gestión de activos (Asset Management) busca impactar en el “performance” del negocio generando valor a través de los activos. Esto se traduce en optimizar las inversiones OPEX y CAPEX, identificar pérdidas de productividad, alinear las áreas de mantenimiento, operaciones e ingeniería hacia una estrategia, para optimizar el ciclo de mantenimiento de los activos, mejorando la confiabilidad de las máquinas.

La gestión del ciclo de vida de los componentes de una turbina es de primordial importancia cuando se trata de actividades de mantenimiento, particularmente con equipos rotativos donde las fallas podrían provocar daños colaterales importantes, pérdida de funcionamiento, tiempo de inactividad prolongado y pérdida de ingresos. En la gestión de activos se necesita introducir nuevas tecnologías a las turbinas como mejoras del sistema de combustión (nuevos materiales y diseños) y/o realizar inspecciones borescopicas que nos permiten observar la evolución del deterioro de las piezas y decidir alargar el tiempo entre paradas de planta optimizando el ciclo de mantenimiento de las mismas.

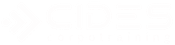

Los fabricantes de turbinas proporcionan paquetes de mejora del sistema de combustión que permitirían alargar los periodos entre inspecciones y aumentar la disponibilidad de las turbinas. Estas mejoras se basan en nuevos materiales y diseños en los puntos de mayores desgastes inducidos por las vibraciones de la combustión.

La decisión de montar estas mejoras permitirá eliminar alguna inspección dentro del ciclo o cambiar el tiempo entre ellas. Esto conducirá a tener menos tiempo parada la turbina en posición de No producción. Este cambio viene acompañado de un tipo de inspección para saber la evolución del desgaste de estas piezas, sin tener que desmontar las partes fundamentales de la turbina. Esta inspección se llama Boroscopia y solo necesitas alrededor de 30 horas de paro de la turbina.

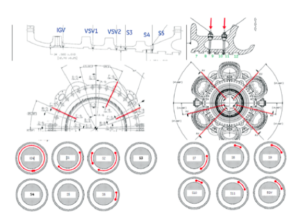

El boroscopio o videoscopio, es una técnica que se utiliza para verificar el estado de piezas internas de distintas máquinas, sin desmontar el equipo. Es un dispositivo de gran definición, además está equipado con una poderosa fuente de luz. La imagen puede verse en un monitor, o ser registrada para su análisis posterior y confección de informes.

El boroscopio es sin duda otra de las herramientas o nuevas tecnologías imprescindibles para realizar trabajos de inspección en las partes internas de turbinas de gas y de vapor sin realizar grandes desmontajes, y también para observar determinadas partes de calderas, como haces tubulares o domos de plantas de generación eléctrica.

Se usa no sólo en tareas de mantenimiento predictivo rutinario, sino también en auditorias técnicas, para determinar el estado interno del equipo antes una compra de activos, etc.

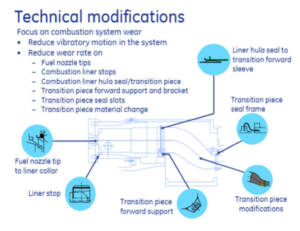

Una de las ventajas de este tipo de inspecciones, es la facilidad para llevarla a cabo, el desmontar solo los accesos o puertos de entrada que tienen definido la turbina (ver imagen 1).

Imagen N°1 puertos de accesos

Algunos defectos que se pueden observar mediante inspección boroscópica

- Erosión (erosion)/Corrosión (corrosion)

- Pérdida de material cerámico en álabes o en placas aislantes (TBC spallation)

- Marcas de sobretemperatura en álabes (overfiring)

- Daños por impactos provocados por objetos extraños (FOD, Foreign object damages)

- Daños por impactos provocados por desprendimiento de partes internas de la turbina (DOF, Domestic object damages)

- Roces entre álabes fijos y móviles (rubbing)

- Pérdidas de material de los álabes del compresor que se depositan en los álabes de turbina o en la cámara.

- Deformaciones

- Piezas sueltas o mal fijadas, sobre todo el material aislante

- Fracturas y agrietamientos en álabes, sobre todo en la parte inferior que los fija al rotor (cracks).

Conclusión:

Hemos demostrado que es posible extender la vida útil de los componentes de combustión de una turbina a gas utilizando nueva tecnologías, como materiales avanzados o técnicas de mantenimiento predictivos o preventivos, para saber el estado de las piezas internas. Como resultado podríamos eliminar dentro del ciclo de mantenimiento alguna Inspección de combustión (CI) o espaciar el tiempo entre ellas.

Por: Mauricio Vega, relator de CIDES Corpotraining y en relación a su Curso: Turbinas de Gas y Vapor: Partes Fundamentales, Funcionamiento y Mantenimiento.

No Comments