Por: Jairo Barraza

En un mercado globalizado, cambiante y altamente competitivo se requiere contar con procesos productivos confiables que puedan dar cumplimiento a los Planes de Producción de modo de poder suministrar productos en la Cantidad, Calidad y Oportunidad requerida por los Clientes de manera de generar confianza y fidelidad sobre ellos contribuyendo de esa forma a la sustentabilidad del negocio.

Términos tales como Excelencia Operacional, Confiabilidad Operacional, Gestión de Activos Físicos, Manufactura de Clase Mundial, entre otros, dan cuenta de una visión de gestión de Planta Industrial más integrada y alineada con los objetivos estratégicos del negocio entre los distintos Departamentos que la conforman. Ante esto, los Departamentos de Mantenimiento han debido replantearse la forma en cómo se organizan y fijan sus objetivos, evolucionando desde una función meramente técnica (“cumplir con el presupuesto”) hacia una de gestión con una mirada financiera del negocio (“lograr alta disponibilidad de activos”), transformándose de esta forma en un

socio estratégico con el Departamento de Operaciones dentro del concepto de Confiabilidad Operacional de Planta (ver figura 1).

Fig.1 Modelo de Confiabilidad Operacional de la consultora The Woodhouse Partnership Ltd

Un indicador de la Efectividad de un proceso productivo es el denominado OEE (Overall Equipment Effectiveness) el cual se basa en la Disponibilidad de los Activos, el Rendimiento del Proceso y la Calidad del producto elaborado.

OEE = % Disponibilidad x % Rendimiento x % Calidad

El objetivo del indicador OEE es poder identificar fuentes de desperdicios e ineficiencias que incidan en alguno de los tres factores que lo componen, cuyos valores individuales oscilan entre 0 y 100%.

Desde el punto de vista entonces de la Confiabilidad Operacional, el Mantenimiento debe garantizar la Disponibilidad de Activos para que puedan ser Utilizados cuando se les requiera y así cumplir los planes y metas de producción establecidas. A su vez, la Disponibilidad de Activos (A) depende tanto de la Tasa de Fallas (MTBF) como del tiempo que se emplea para su reparación (MTTR), es decir, de la Confiabilidad del Equipo y de su Mantenibilidad respectivamente.

Por otra parte, la incidencia que tiene el presupuesto de un Departamento de Mantención sobre los costos operativos totales de una compañía pueden llegar a ser en algunos casos muy relevantes, tanto para financiar las actividades contempladas en los planes preventivos y predictivos, así como aquellos incurridos en una mantención correctiva producto de una avería (incluyendo el lucro cesante debido a la disminución de la producción).

De lo anterior se desprenden dos aspectos importantes que todo Departamento de Mantenimiento se ve en la necesidad de considerar y equilibrar durante la etapa de Planificación de las estrategias de mantención, sean estas Preventivas, Predictivas o Correctivas. Por una parte, tenemos los Costos asociados, los cuales están sujetos a restricciones presupuestarias, y por otro lado el poder lograr los estándares de Confiabilidad para los Activos de la Planta requeridos por Operaciones. Surge entonces la pregunta, ¿Cuál es el prepuesto óptimo que conjugue adecuadamente ambos intereses? La respuesta no es simple y está relacionada, entre otros aspectos, con la criticidad de los Activos y el impacto que provoque una avería de uno de ellos sobre los resultados operacionales de una planta, con el contexto operacional bajo el cual se usan los Activos, su antigüedad y vida útil técnica, la calidad de las reparaciones realizadas, la correcta ejecución de los Planes de Mantenimiento, el ciclo económico del negocio, etc.

Es útil durante la planificación de las estrategias de mantenimiento considerar los costos relacionados con el Ciclo de Vida de los Activos (LCC) el cual abarca las etapas Capex (Diseño, fabricación, instalación y puesta en marcha) y Opex (Operación, Mantención y Disposición Final), de manera de tener una mirada más integral y no sólo desde el punto de vista del Departamento de Mantención.

Aseguramiento de la Calidad en el Mantenimiento

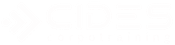

Los deficientes resultados en los trabajos de mantenimiento, que se traducen en altas tasas de fallas y demoras en la entrega de equipos, no son resultado de la mala suerte y obedecen a factores claves que deben ser tomados en cuenta y administrados adecuada y oportunamente por las Jefaturas del Departamento de Mantención a lo largo del ciclo básico de mantenimiento (Fig.2), es decir, en primer término, ser bien Planificadas y Organizadas y posteriormente Programadas, Ejecutadas y Controladas según dicha Planificación.

Fig. 2 Ciclo básico del Mantenimiento

Es en la etapa de Planificación en donde se determinan en buena medida los resultados finales de la Calidad de un trabajo, por lo que en dicha instancia es sobre la cual se debe prestar bastante atención y rigurosidad tanto en los antecedentes e información manejada, así como en las especificaciones y alcances que allí de definan. Una deficiente planificación y especificación es compensada habitualmente con tomas de decisiones y correcciones directas en terreno, cuando los trabajos ya se están ejecutando, lo cual introduce riesgos sobre su correcta finalización. Planos as-built, aumentos de obras, reparaciones parciales, cambios de especificaciones, etc. son el reflejo de una deficiente Planificación y Organización de los trabajos.

Un primer paso es identificar con el Cliente, interno o externo, sus expectativas con relación a los resultados esperados del mantenimiento del equipo, es decir, establecer en conjunto las especificaciones para la Calidad del Servicio relacionadas con los Plazos, Costos y Confiabilidad Técnica. Muchos trabajos son mal especificados y una vez finalizados no cumplen con las expectativas de Calidad simplemente porque nunca se acordaron de manera precisa.

Los principales Factores que inciden en la Calidad de un trabajo y que deben ser tomados en cuenta dentro del ciclo básico de mantenimiento son:

- Métodos de Trabajo.

- Personal.

- Equipos y herramientas.

- Repuestos e insumos.

- Administración y Supervisión del trabajo.

- Sistemas de información.

Debido a que dichos factores no siempre pueden ser bien controlados, la Calidad de los trabajos es variable a lo largo del tiempo, incluso para un mismo grupo de técnicos de mantención, lo cual puede ser abordado mediante la implementación un Sistema de Aseguramiento de la Calidad (Quality Assurance) para disminuir dicha variabilidad.

El Aseguramiento de la Calidad (QA) tiene un enfoque de procesos identificando los potenciales riesgos a lo largo de cada etapa, bajo el principio de que “es más barato prevenir que curar” por lo que contempla en su desarrollo actividades tanto preventivas como proactivas.

Ejemplo de acciones preventivas son revisión del diseño, evaluación y selección de proveedores, control de calidad a materiales y repuestos en bodega, fabricación y ensayo de un prototipo, control de emisión de planos, elaboración de procedimientos de trabajo, Inspección de Soldaduras, etc. Para las del tipo proactivas se encuentran análisis de riesgos potencias, simulaciones de diseño mediante elementos finitos, benchmarking con otras plantas para conocer experiencias de trabajo similares, desarrollo de proveedores, etc.

Todo lo anterior se traduce en un conjunto de documentos elaborados entre los distintos Departamentos de la compañía (Adquisiciones, Ingeniería, Logística, Operaciones y Mantenimiento) tales como Objetivos y Alcances, Planos, Especificaciones Técnicas, Procedimientos de Trabajo, Lista de Materiales y Repuestos, Registros de Inspección, Perfil de Competencias Laborales, por nombrar algunos de ellos, los que conforman finalmente un Plan de Aseguramiento de la Calidad (PAC) que sirve como guía y referencia a lo largo de cada etapa de los trabajos.

¿Crees que estés preparado para implementar un sistema de aseguramiento de la calidad aplicado al Mantenimiento Industrial?

Relator CIDES Corpotraining del Curso: Aseguramiento de la Calidad aplicado al Mantenimiento Industrial

No Comments